Partagez cet article

Le transfert à chaud est une technique de marquage industrielle qui permet d’obtenir des transferts à très haute durée de vie.

On vous dit tout sur cette technique et en quoi elle diffère du transfert à sec !

Qu’est-ce que le transfert à chaud ?

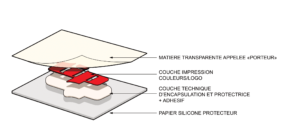

D’un point de vue technique, un transfert à chaud est constitué :

- d’un matériau transparent ou opal appelé « porteur », qui sert de véhicule au transfert ;

- d’une couche d’impression en couleur ;

- d’une ou plusieurs couches techniques d’encapsulation et de protection ;

- d’une partie adhésive ;

- d’un papier silicone protecteur.

Quelle est la différence entre transfert à sec et transfert à chaud ?

Dans le cas du transfert à sec, le transfert est appliqué à l’aide d’une raclette d’application. Le transfert à chaud est une technique plus industrielle, mais également plus précise, qui nécessite un outillage spécifique : une presse à chaud. Cette presse est généralement installée en fin de chaîne de production ou sur un poste de marquage dédié.

Quelle est la résistance du transfert à chaud ?

La chaleur et la pression appliquée par la presse permettent de fusionner la matière et de maximiser l’adhérence au substrat. Autre avantage : une fois qu’un marquage par transfert à chaud a été appliqué, il est directement utilisable. Nul besoin de le vernir !

Sur quels matériaux peut-on appliquer le transfert à chaud ?

Attention : le transfert à chaud ne s’applique pas sur tous les matériaux !

Il est le plus souvent utilisé pour marquer :

- les plastiques et élastomères – polyuréthane (PU), polyamide (PA), PE, PP (Dépend aussi du procédé de transformation, ce qui devra faire l’objet d’une étude préalable);

- le caoutchouc ;

- le cuir ;

Le matériau appliqué par transfert à chaud est généralement de la même nature que le support.

Quelles sont les applications du transfert à chaud ?

On retrouve le transfert à chaud industriel sur un grand nombre de produits de consommation courante :

- Articles de sport : arcs, gants de boxe…

- Automobile : pneumatiques, textiles techniques…

- Industrie : caoutchouc technique, toile enduite…

- Plasturgie : containers de tri en plastique, pièces plastiques…

Comment appliquer un transfert à chaud ?

Contrairement aux autres techniques de transfert (transfert à sec, glissant ou encore humide), le transfert à chaud n’est pas autoadhésif. Il est composé d’un adhésif réversible, qui ne peut adhérer au support de lui-même.

Voici la procédure d’application :

- Installer la presse à chaud sur le poste adapté ;

- Positionner la pièce à marquer sur le sabot de la presse ;

- Enlever la couche protectrice en papier siliconé située au dos du transfert ;

- Positionner le transfert, le côté adhésif contre le substrat à marquer ;

- Presser le transfert en utilisant les paramètres adaptés aux matériaux (pression, température, durée). Ces paramètres sont fournis par TIP ;

- Attendre que la température redescende jusqu’à la valeur conseillée par TIP ;

- Retirer le plastique porteur transparent. Les conditions de retrait du porteur, ou “peeling” sont également transmises par TIP lors de l’industrialisation ;

- En phase d’essais – attendre 48 à 72 heures avant de réaliser les tests ;

Si le transfert est en phase d’industrialisation, le produit peut alors être assemblé puis conditionné dans la foulée de l’application du transfert à chaud.

Les avantages et les inconvénients du transfert à chaud

Avantages

- Marquage intégré au produit final ;

- Robotisation possible en semi-automatique ou en automatique ;

- Grande finesse d’impression ;

- Grande résistance aux agents chimiques et produits de nettoyage ;

- Compatible avec la norme jouet ;

- Adhère à une large gamme de substrats ;

- Pour moyennes et grandes séries ;

- Produit à but industriel d’une durabilité incomparable ;

- Stockage moins sensible que pour le transfert à sec.

Inconvénients

- Nécessite un investissement matériel pour l’application ;

- Pas adapté aux petites séries (privilégier une autre technique de sérigraphie) ;

- Temps d’application un peu plus long que pour le transfert à sec ;

- Méthode d’application un peu plus rigoureuse ;

TIPS n°1 : Marquage par transfert à chaud sur des arcs

Besoin : Il y a quelques mois, l’un de nos clients nous a transmis un nouveau besoin : marquer des arcs en polymère chargés en fibre de verre.

Solution actuelle : Le marquage utilisé jusqu’à présent est de type « film adhésif d’entrée de gamme ».

Problématique : En plus d’être peu résistante, cette solution ne peut pas être automatisée !

La solution proposée par TIP :

Nous avons réuni le département R&D de TIP, notre ingénieur technico-commercial et les différentes équipes nécessaires, pour étudier le cahier des charges fourni par notre client. Ce cahier des charges préalable étant incomplet, nous avons passé en revue l’ensemble des points importants : résistance, visuel, couleur, type de pose, format du porteur transparent pour gabarit, pose manuelle ou automatisée, chimie interne du produit et compatibilité des interfaces chimiques, etc.

Après plusieurs mois de recherches et d’essais conjoints, nous avons pu mettre au point une solution adaptée et commencer l’industrialisation sur les chaînes de production de notre client.

- Établissez un cahier des charges qui soit le plus précis possible avant de le soumettre à votre partenaire en marquage !

- Pensez bien à choisir un fournisseur qui soit capable d’accompagner le développement de vos marquages !

TIPS n°2 : Transfert à chaud sur caoutchouc technique ou pneumatique

Le transfert à chaud peut être utilisé dans de nombreux domaines d’activité. Le marquage de caoutchouc technique et de pneumatiques vulcanisés en font partie. Le transfert à chaud, parce qu’il n’est pas vulcanisable, doit forcément être appliqué après « cuisson », ou vulcanisation dans le jargon technique.

Cas simple : Appliquer un transfert à chaud sur un caoutchouc cuit, de forme plane.

Solution 1 : Pressage à chaud. La solution la plus courante, qui demande de respecter des paramètres de pression, de temps et de température, pour un résultat optimal.

Solution 2 : Application directement dans l’autoclave de vulcanisation, si une recuisson est appliquée lors du cycle de fabrication.

Cas complexe : Appliquer un transfert à chaud sur une forme non plane.

Solution : Il faut utiliser une presse à chaud spécialement développée pour ce type d’application, ou adapter une presse à chaud classique. La nature des modifications dépendra alors de la forme des pièces et des besoins d’industrialisation.

Attention : Même si le marquage à chaud sur caoutchouc cuit est plus résistant que le transfert à sec, il n’est pas indestructible. Si le substrat se détériore, le marquage sera également détérioré !

Vous avez un projet de marquage par transfert à chaud ?

n’hésitez pas à vous tourner vers TIP !

Article rédigé par Martine B